W dobie coraz większej konkurencji rynkowej, gdzie produkty muszą nie tylko działać, ale również dobrze wyglądać i być funkcjonalnie oznaczone, technologia znakowania powierzchni zyskuje na znaczeniu. Jedną z najbardziej uniwersalnych metod trwałego nadruku na przedmiotach o różnych kształtach i właściwościach jest tampodruk – technika znana i stosowana w przemyśle od dekad, a dziś nadal rozwijana dzięki nowym materiałom i wymaganiom jakościowym.

Na czym polega tampodruk?

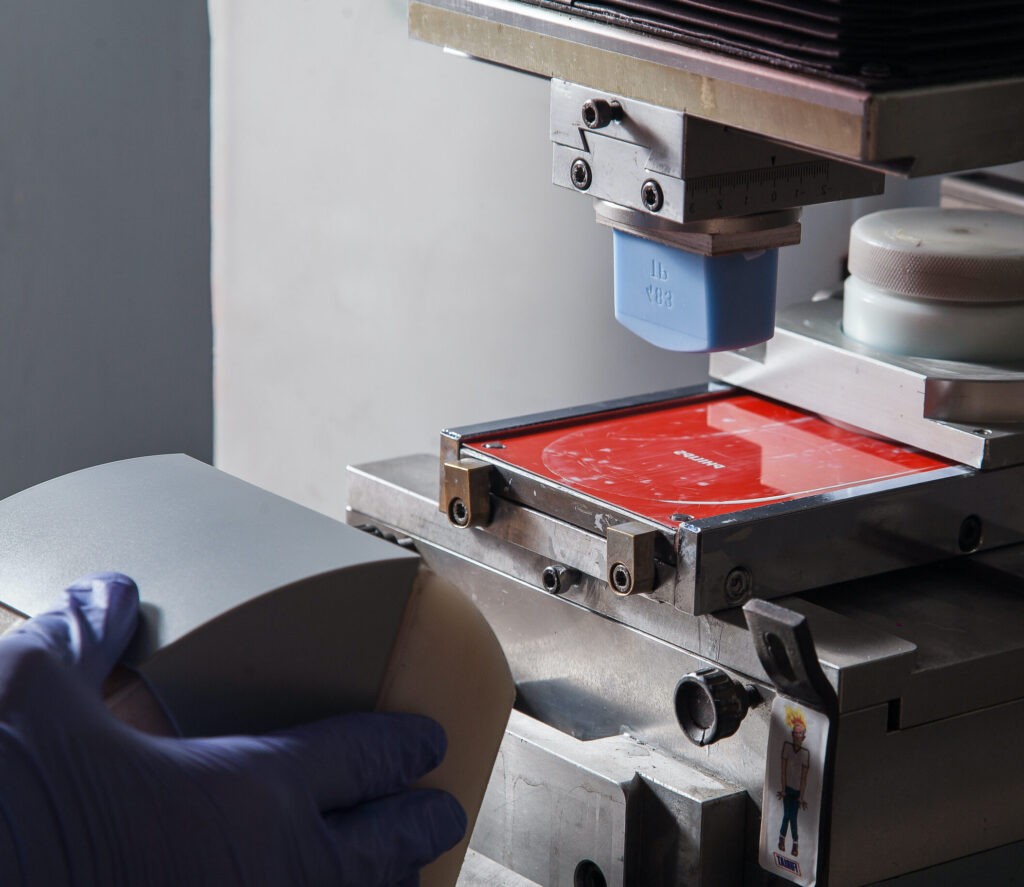

Tampodruk to technologia pośredniego nadruku, w której obraz przenoszony jest z matrycy (kliszy) za pomocą elastycznego tamponu silikonowego na docelowy przedmiot. Proces opiera się na zasadzie odwrotnej fotolitu – wzór wytrawiany jest na stalowej lub polimerowej matrycy (kliśni), wypełniany specjalną farbą drukarską, a następnie podnoszony przez tampon i przenoszony na powierzchnię detalu.

Kluczowym elementem jest elastyczność tamponu, który dostosowuje się do nawet bardzo złożonych geometrii – pozwalając na precyzyjne odwzorowanie nadruku na powierzchniach cylindrycznych, wypukłych, wklęsłych czy wielopłaszczyznowych. To właśnie dlatego tampodruk znajduje zastosowanie tam, gdzie inne metody – jak sitodruk czy druk cyfrowy – zawodzą ze względu na ograniczenia kształtu lub materiału.

W procesie tampodruku stosuje się specjalne farby, często dwuskładnikowe, utwardzane powietrznie, termicznie lub promieniowaniem UV. Dzięki temu nadruki są trwałe, odporne na ścieranie, czynniki chemiczne, a nawet działanie promieniowania słonecznego.

Gdzie stosuje się tampodruk? Przykłady zastosowań

Tampodruk znajduje zastosowanie wszędzie tam, gdzie konieczne jest naniesienie precyzyjnego, trwałego i estetycznego nadruku bezpośrednio na gotowy produkt – niezależnie od jego kształtu, faktury powierzchni czy rodzaju materiału. Dzięki swojej elastyczności technologicznej, metoda ta jest szeroko wykorzystywana zarówno w przemyśle masowym, jak i w produkcji wyspecjalizowanej, gdzie liczy się powtarzalność, trwałość oraz funkcjonalność nadruku.

W branży elektronicznej oraz w produkcji AGD tampodruk służy do znakowania elementów obsługi, takich jak przyciski, pokrętła, panele sterowania, gniazda czy elementy interfejsów użytkownika. W przypadku urządzeń codziennego użytku – czajników, ekspresów, piekarników czy zmywarek – umożliwia on trwałe naniesienie ikon funkcjonalnych, opisów programów, skali temperatury czy logotypów producenta. Dzięki zastosowaniu farb odpornych na ścieranie i wysoką temperaturę, nadruki te zachowują swoją jakość przez cały okres eksploatacji produktu.

W motoryzacji tampodruk wykorzystywany jest do nanoszenia symboli na przełącznikach, manetkach, panelach klimatyzacji, obudowach systemów infotainment czy wewnętrznych elementach dekoracyjnych. Ze względu na wysokie wymagania dotyczące odporności chemicznej (np. na pot, środki czyszczące, kosmetyki), trwałości oraz dokładności, nadruki muszą spełniać określone standardy branżowe. Tampodruk umożliwia uzyskanie kontrastowych, czytelnych oznaczeń nawet na niewielkich, zaokrąglonych powierzchniach o skomplikowanej geometrii.

W sektorze promocyjnym i reklamowym tampodruk jest jedną z najczęściej wybieranych metod znakowania gadżetów reklamowych. Długopisy, zapalniczki, pendrive’y, breloki, kalkulatory, kubki plastikowe czy obudowy powerbanków – wszystkie te przedmioty mogą być znakowane metodą tampodruku, co pozwala na szybkie i trwałe naniesienie logotypów, haseł marketingowych, kodów QR lub grafik indywidualnych. Metoda ta jest idealna przy produkcji seryjnej, gwarantując jednocześnie wysoką jakość i niski koszt jednostkowy.

Na szczególne wyróżnienie zasługuje również zastosowanie tampodruku w przemyśle medycznym i farmaceutycznym, gdzie kluczowe znaczenie ma nie tylko trwałość nadruku, ale także jego kontrast, czytelność i zgodność z normami dotyczącymi wyrobów medycznych. Typowymi przykładami są oznaczenia na strzykawkach, skale objętościowe na zbiornikach, symbole sterylizacji, oznaczenia kierunku przepływu na przewodach i elementach pomp infuzyjnych oraz kody identyfikacyjne na elementach diagnostycznych. W tym sektorze stosuje się specjalistyczne farby spełniające wymagania dotyczące biokompatybilności i odporności na procesy sterylizacji (np. autoklawowanie, promieniowanie gamma, środki dezynfekujące).

Coraz częściej tampodruk wykorzystywany jest również w branży opakowaniowej oraz kosmetycznej, gdzie służy do nadruku na nakrętkach, słoiczkach, opakowaniach wielorazowych i tubach. Technologia ta pozwala na uzyskanie bardzo cienkich, ale wyraźnych napisów i grafik, nawet na bardzo małych i zakrzywionych powierzchniach – co jest niezwykle istotne dla segmentu premium, gdzie liczy się każdy detal.

Dlaczego tampodruk? Zalety techniki

W porównaniu z innymi metodami znakowania, tampodruk wyróżnia się kilkoma istotnymi atutami:

- Elastyczność względem kształtu – możliwość druku na powierzchniach nieregularnych, zagiętych, wklęsłych, sferycznych czy teksturowanych.

- Wysoka precyzja odwzorowania detalu – możliwe jest drukowanie bardzo cienkich linii, drobnych czcionek, kodów i znaków technicznych.

- Odporność nadruków – w zależności od doboru farby, nadruki mogą być odporne na ścieranie, środki chemiczne, detergenty i promieniowanie UV.

- Niski koszt jednostkowy – zwłaszcza w średnich i dużych seriach, przy stosunkowo niskim koszcie przygotowania matryc.

- Szybkość i powtarzalność – proces drukowania jest zautomatyzowany i można go łatwo integrować z innymi etapami produkcji.

Dodatkowo tampodruk umożliwia pełną personalizację produktów, co jest szczególnie cenne w projektach OEM oraz w krótkich seriach limitowanych.

Praktyka przemysłowa – tampodruk w Hanplast

W ramach kompleksowej obsługi klientów przemysłowych, Hanplast oferuje usługę tampodruku jako część procesu wykańczania komponentów z tworzyw sztucznych. Firma dysponuje stanowiskami do tampodruku jedno- i wielokolorowego, a także zapleczem do przygotowania matryc, doboru farb i testów przyczepności nadruków. Z usług tampodruku korzystają klienci z branż takich jak elektronika, AGD, automotive i logistyka.

Typowymi przykładami realizacji są nadruki logotypów, oznaczeń technicznych, skal pomiarowych czy grafik funkcjonalnych na obudowach, panelach sterowania, pokrętłach i uchwytach. Dzięki możliwości łączenia tampodruku z innymi technologiami – np. lakierowaniem, zgrzewaniem ultradźwiękowym czy wtryskiem dwukomponentowym – Hanplast dostarcza klientom komponenty gotowe do montażu, spełniające jednocześnie wymagania estetyczne, funkcjonalne i jakościowe.

Co trzeba wiedzieć, planując tampodruk?

Choć tampodruk jest techniką elastyczną, jego skuteczność zależy od kilku czynników, które należy uwzględnić już na etapie projektowania produktu. Przede wszystkim:

- przygotowanie powierzchni – powierzchnia powinna być wolna od pyłów, olejów i środków antyadhezyjnych. Niektóre materiały mogą wymagać aktywacji (np. płomieniem, koroną lub plazmą).

- dobór farby do materiału – różne tworzywa wymagają różnych systemów farb. Najtrudniejsze do druku są PP, PE i silikon – wymagają farb dwuskładnikowych lub specjalnych dodatków.

- czynniki środowiskowe – temperatura, wilgotność i czystość powietrza mają wpływ na proces utwardzania i adhezję farby.

- testy odporności nadruku – w zależności od zastosowania wymagane są testy zmywalności, ścieralności, UV, testy klimatyczne lub z użyciem chemikaliów.

Warto też zaplanować odpowiedni kolor nadruku i jego kontrast względem podłoża, zwłaszcza jeśli nadruki mają pełnić funkcję informacyjną lub ostrzegawczą.

Tampodruk pozostaje jedną z najskuteczniejszych i najbardziej uniwersalnych metod znakowania w przemyśle. Dzięki swojej zdolności do precyzyjnego nadruku na skomplikowanych powierzchniach, znajduje zastosowanie w wielu branżach – od elektroniki i AGD po motoryzację i medycynę. Odpowiedni dobór materiałów, przygotowanie powierzchni i doświadczenie wykonawcy decydują o jakości i trwałości nadruku. Współpraca z doświadczonym partnerem technologicznym, który dysponuje zapleczem do wykonania tampodruku oraz zrozumieniem wymagań materiałowych, pozwala zintegrować ten proces w sposób bezpieczny i efektywny – zarówno estetycznie, jak i operacyjnie.